Drukarka 3D i nowe możliwości

Współcześnie możemy podzielić technologie druku 3D z metalu (pod względem sposobu nakładania materiału) na cztery podstawowe grupy: selektywne spajanie arkuszy materiału, selektywne natryskiwanie nanoproszków w zawiesinie, selektywne napawanie materiału (Clading) oraz selektywne spajanie warstw proszków (Powder Bed). Dwie ostatnie kategorie są obecnie najpowszechniejszymi i masowo wykorzystywanymi przez firmy technologiami druku 3D z metalu.

Odciążona konstrukcja aluminiowego pedału lotniczego (DMLS)

Metody typu Clading umożliwiają tworzenie większego rozmiaru elementów mających kształt przybliżony do wersji ostatecznej oraz regenerowanie powierzchni elementów turbin parowych i gazowych. W metodzie tej stosuje się często napawanie przy wykorzystaniu energii

kinetycznej rozpędzonych cząstek metalu, bądź techniki spawalnicze z topioną elektrodą w próżni lub w osłonie gazu obojętnego. Najpopularniejsza w tego typu produkcjach jest jednak technika laserowego napawania proszków metali, która polega na wdmuchiwaniu

proszku w jeziorko topnicze znajdujące się w laserze. Konstrukcja urządzenia wykorzystywanego przy tej technice opiera się na głowicy napawającej, która znajduje się w 5-osiowej obrabiarce lub na ramieniu 6- albo 7-osiowego robota.

Sonda firmy Vectaflow mierząca przepływ gazów w silnikach lotniczych

Duże zapotrzebowanie na części produkowane z wykorzystaniem tego rodzaju techniki występuje w branży lotniczej oraz energetycznej. Wpływa na to fakt, że takie metody są bardzo atrakcyjne, gdyż minimalizują zarówno koszty, jak i czasochłonność obróbki materiałów.

Technologia ta nie cechuje się jednak dużą dokładnością, dlatego nie jest wykorzystywana do produkcji małych elementów.

W technologiach Powder Bed najbardziej ceniona jest technika warstwowego, selektywnego przetapiania proszków metali za pomocą lasera oraz strumienia elektronów. Urządzenia wykorzystywane w tej metodzie pojawiły się już w latach '90, jednak ze względu na wady

konstrukcyjne umożliwiały wykonanie jedynie częściowego przetopu. Sytuacja zmieniła się dopiero na początku XXI wieku, kiedy zaczęto używać iterbowych laserów włókniowych, pompowanych diodami. Wynalazek ten pozwolił na pełne przetopy i przede wszystkim umożliwił

wykorzystywanie ogólnodostępnych stopów. Dzięki bardzo dobrym własnościom i bezproblemowemu wytwarzaniu elementów, taką technikę stosuje się w niskoseryjnych produkcjach oraz do wytwarzania elementów tak skomplikowanych, że niemożliwe byłoby ich odtworzenie

za pomocą metod klasycznych. Obecnie produkuje się: tytanowe implanty medyczne, korony i mosty z dentystycznych stopów kobaltu i chromu, wkładki ze stali narzędziowych do form wytryskowych i odlewniczych, żaroodporne elementy ze stopów niklu, kobaltu i chromu,

tytanowe i aluminiowe części konstrukcyjne używane w lotnictwie, skomplikowane elementy maszyn przepływowych i wymienników ciepła oraz wolframowe elektrody.

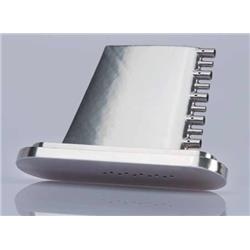

Wspornik anteny satelity obserwacyjnego

Technologie Powder Bed charakteryzują się dużą dokładnością, jeżeli są wykorzystywane do produkcji drobnych komponentów. W przypadku elementów o dużych rozmiarach uzyskuje się mniejszą dokładność wynikającą z odkształceń, które powstają na skutek naprężenia termicznego powstałego w danej części podczas procesu produkcji. W celu uniknięcia takiej sytuacji konieczne jest prawidłowe rozmieszczenie elementów w obrębie pola roboczego maszyny oraz wybór odpowiedniego procesu obróbki cieplnej po wydruku. Metal ulega szybkiemu zmniejszeniu rozmiarów, dlatego trzeba używać struktur podporowych przytwierdzających materiał do płyty startowej oraz kontrolujących temperaturę produkowanych geometrii.

Wymiennik ciepła dla bolidu wyścigowego ze stopu AlSi10Mg

Obecnie jest to obszar praktycznie niezbadany, który nie posiada literatury profesjonalnej ze względu na obawę firm przed zbyt dużą konkurencyjnością. Istnieje jednak aplikacja, która nie wymaga projektowania skomplikowanych konstrukcji, co jest powodem jej wciąż wzrastającej popularności. W tym przypadku, niemal za każdym razem, elementy po odcięciu są gotowe do natychmiastowej obróbki.

Głowica do laserowego napawania proszków metali

Druk 3D w wielu sytuacjach staje się po prostu bardziej opłacalny niż tradycyjne techniki. Jest wykorzystywany tam, gdzie intencją jest wykonanie elementów o mniejszej masie i skomplikowanej strukturze. Dobrym przykładem jest tutaj produkcja rowerów firmy Bianchi Bikes. Ze względu na to, że produkcja rowerów wymaga połączenia wielu skomplikowanych części, firma zdecydowała się produkować niektóre elementy (np. ramy) przy użyciu drukarki 3D. Od tego czasu można było zauważyć zmniejszenie czasu realizacji, spadek kosztów, a nawet poprawę relacji z klientami (można było szybciej zaprezentować klientowi części rowerowe). Efektem tak dużego zapotrzebowania staje się ciągłe tworzenie nowych aplikacji oraz technologii druku 3D z wykorzystaniem metali.

Autorem oryginalnego artyukułu opublikowanego na "Projektowanie i konstrukcje inżynierskie" jest Piotr Mikulski (BIBUS MENOS Sp. z o.o.)

- Autor:

- BIBUS MENOS Sp. z o.o.

- Źródło:

- Drukarki3d.pl - Aktualności

- Dodał:

- BIBUS MENOS Sp. z o.o.

Czytaj także

-

Produkcja addytywna i COVID-19

W jaki sposób drukowanie 3D może wpłynąć na przerwany łańcuch dostaw w czasie kryzysu spowodowanego przez epidemię COVID-19? Światowa pandemia...

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-