W przyszłości, ogrzewanie cienkowarstwowe pozwoli, aby części z tworzyw sztucznych były wytwarzane przy zachowaniu znacznie lepszej jakości powierzchni. Naukowcy znaleźli sposób, aby cały proces stał się bardziej energooszczędny.

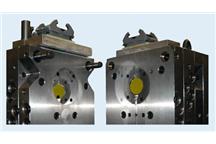

Dobre gofry wychodzę wyłącznie jeśli żelazo, na którym są pieczone jest podgrzewane do odpowiedniej temperatury. Tę samą zasadę stosuje się do produkcji skomplikowanych elementów z tworzyw sztucznych, takich jak: wyświetlacze, okładziny, pokrywy, czy panele do różnych urządzeń, za pomocą technik formowania wtryskowego. Tworzywo sztuczne w postaci cieczy jest wtryskiwane do formy ze stali narzędziowej, która jest w odpowiedni sposób podgrzana . Wszystko po to, aby stworzyć idealnie obsadzoną wewnętrzną powierzchnię formy. Proces ten jest jednoetapowy jest, więc zarówno ekonomiczny, jak i energooszczędny.

Do produkcji części z tworzyw sztucznych o wysokiej klasie powierzchni, forma musi zostać ogrzana do około 110 stopni Celsjusza za pomocą specjalnej techniki cieplnej. Materiały termoplastyczne, takie jak poliwęglany, przetwarzane są obecnie w podobnej temperaturze. W celu uzyskania gotowej części z tworzywa sztucznego forma musi zostać schłodzona do granicy około 20 do 30 stopni Celsjusza. Taki proces musi zostać wykonany dla każdego cyklu produkcyjnego, zanim będzie można rozpocząć kolejny. Alexander Fromm z Instytutu Fraunhofera we Freiburgu podkreśla, jak wiele energii potrzeba na tego typu „przezbrojenie maszyny".

Pracując nad poprawą sytuacji, Fromm i jego koledzy nawiązali kooperację z Kunststoff -Zentrum w Lipsku. Razem projektują nową technikę hartowania, która, w zależności od produktu, będzie nawet do 90% bardziej wydajna energetycznie niż obecne techniki chłodzenia. Sztuką jest, aby uniknąć konieczności podgrzewania całego narzędzia, które może ważyć nawet ponad pół tony. Wszystko, co musi zostać podgrzane podczas procesu to powierzchnia, która styka się z roztopionym tworzywem.

Jest to możliwe dzięki ogrzewaniu cienkowarstwowemu. Badacze powlekają wewnętrzną powierzchnię narzędzia formującego, stosując technikę powlekania próżniowego. Taka powłoka jest w stanie wytrzymać naprężenia termodynamiczne, do których dochodzi podczas formowanie wtryskowego. Temperatura ścianki jest mierzona przez specjalnie zaprojektowaną termoparę z niklu lub stopu niklowo-chromowego, która pozwala w pełni kontrolować proces produkcyjny.

Dzięki serii eksperymentów laboratoryjnych, badacze byli w stanie wykazać, że ogrzewanie cienkowarstwowe może być wykorzystane do osiągnięcia żądanej temperatury wewnętrznych powierzchni form w bardzo krótkim czasie. Naukowcy są obecnie na etapie poszukiwania partnerów z branży, którzy mogliby pomóc w przygotowaniu procesu do zaimplementowania go w produkcji seryjnej.

(rr)

Kategoria wiadomości:

Nowinki techniczne

- Źródło:

- rdmag

Komentarze (0)

Czytaj także

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

Nowoczesne materiały dla energooszczędnych konstrukcji: rola kompozytów

Izolacja termiczna stanowi kluczowy element w kształtowaniu efektywności energetycznej budynków, a zastosowanie kompozytów jako materiałów...

-

-