Powrót do listy wiadomości

Dodano: 2010-12-20 | Ostatnia aktualizacja: 2010-12-20

Inteligentne śruby wyczują maksymalną siłę docisku

Inteligentne śruby wyczują maksymalną siłę docisku

Śruby są chyba najbardziej niedocenianymi przez producentów na całym świecie bohaterami. Jeśli dwie części akurat nie są ze sobą zespawane, najprawdopodobniej istnieje śruba, która je łączy oraz inżynier, który głowi się jak ciasno ją dokręcić. Dociśnięta zbyt mocno, może uszkodzić części, zbyt luźno, może się ruszać.

W oparciu o technologię wykorzystywaną na Międzynarodowej Stacji Kosmicznej, niemiecka firma Intellifast stworzyła śrubę wyposażoną w wewnętrzny czujnik mierzący naprężenia podczas procesu dokręcania jej.

Dysponujący prawami do technologii MST Aerospace pośredniczył we współpracy pomiędzy Intellifast a ZF Lemförder, która stworzyła części dla przemysłu motoryzacyjnego.

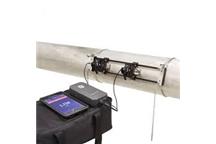

Tradycyjnie, wykorzystywany jest klucz dynamometryczny, albo fale ultradźwiękowe przepuszczane przez śruby. Odbity sygnał pokazywał jak duże jest naprężenie, jednakże konieczne było w procesie korzystanie z płynu.

Frank Scheuch, inżynier z Intellifast wskazał, że „jeśli badanie USG chce zrobić ciężarna kobieta, koniczne jest nałożenie na jej brzuch gliceryny. Jeśli chcesz wykorzystać ultradźwięki do śruby, musi być pokryta płynem, a do tego musisz korzystać z czujnika ręcznego.”

Jednakże dla wielu zastosowań, poleganie na technikach, którzy muszą właściwie nanieść płyn i odpowiednio trzymać czujnik, jest zbyt zawodne. Scheuch wyjaśnił, że „wykonując pięć pomiarów z tą samą osobą, dostaje się pięć różnych wyników.”

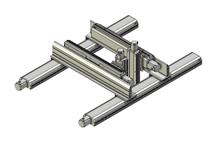

Odpowiedzią jest mały ultradźwiękowy czujnik zamocowany albo na łepku śruby, albo na kluczu dynamometrycznym, dzięki czemu możliwe jest śledzenie sytuacji nawet podczas dokręcania..

Bliźniacze rozwiązanie znalazło zastosowanie w marsjańskim łaziku NASA.

Przy użyciu wyłącznie kluczy dynamometrycznych oraz konwencjonalnych czujników ultradźwiękowych, możliwa do uzyskania siła docisku jest nawet o 30 procent mniejsza, przez co konieczne jest stosowanie większych i cięższych niż jest konieczne śrub.

Teraz inżynierowie wykorzystują nowe śruby do odchudzania samochodów. Ferry Oude Kotte, inżynier z ZF Lemförder wskazał, że „w niektórych przypadkach naprawdę musimy dokładnie znać maksymalną silę docisku.

Kotte stwierdził również, że „naprawdę dobrą rzeczą w rozwiązaniu Intellifast jest to, że do testów nie musimy zmieniać samego łączenia. W rezultacie otrzymujemy lepsze i bezpieczniejsze samochody.”

(lk)

Kategoria wiadomości:

Z życia branży

- Źródło:

- Physorg

Komentarze (0)

Czytaj także

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

Nowe imadło 5-osiowe SCHUNK KONTEC KSX-C2

Ci, którzy uważają, że potencjał innowacyjny stacjonarnych rozwiązań mocujących został już wyczerpany, powinni przyjrzeć się ofercie firmy SCHUNK...

-

-

-

-