Powrót do listy wiadomości

Dodano: 2011-10-04 | Ostatnia aktualizacja: 2011-10-04

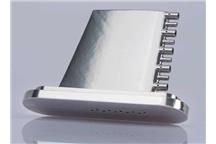

Mniej kosztowne prototypowanie z magnezu

Mniej kosztowne prototypowanie z magnezu

Dzięki zastosowaniu tej techniki można odlewać skomplikowane kształty o cienkich ścianach. Po pierwsze wzór wosku nanoszony jest dzięki różnym metodom rapid prototyping bądź niedrogiej formy. Replika części jest przekazywana do techników, którzy montują wzory na stanowiska lub wlew, który jest przymocowany do nalewaka. Pracownicy umieszczają złożenie w kąpieli, a następnie w zawiesinie. Stamtąd, mokre zespoły są albo umieszczane w specjalnym piasku, albo w specjalnej obsypywacze, by cząsteczki przylepiły się do powierzchni. Po wyschnięciu, roboty są używane, aby dodawać stopniowo grubsze warstwy materiału, aż zostanie zbudowana odpowiednia powłoka. Wosk topi się, pozostawiając precyzyjną powłokę, którą pracownicy wypełniają roztopionym metalem z kadzi transferu. Gdy metal ostygnie, wibracyjne stoły lub cięcie strumieniem wody sprawia, że forma zostaje rozczłonkowana. Pracownicy usuwają odlewki i czyszczą odlew w kąpieli solnej. Dalszy proces wykończeniowy jest przeprowadzany z użyciem odpowiednich maszyn.

Aristo-Cast zapewnia odlewy magnezowe do różnych branż, w tym do przemysłu motoryzacyjnego, lotniczego, wojskowego oraz medycznego. Na przykład, proces został wykorzystany do budowy prototypu silnika wycieraczek przedniej szyby dla Trico Products, z którego firma była bardzo zadowolona. Firmy przed rozpoczęciem współpracy upewniły się, czy można z pomocą tej technologii wykonywać dużo odlewów.

Następnie zespół projektowy wybrał metodę produkcji wzoru do odlewania. Aristo-Cast wykorzystał drukarki 3D do nanoszenia wosku przy produkcji prototypów pierwszych pięciu zestawów komponentów silników. Po ustaleniach Trico zamówilo od Aristo-Cast 50 form do silników. Projekt, dzięki nowej technologii został ukończony w mniej niż sześć tygodni.

(rr)

Kategoria wiadomości:

Z życia branży

- Źródło:

- machinedesign

Komentarze (0)

Czytaj także

-

Nadchodzi rewolucja na rynku waterjetów

Maszyny do cięcia wodą firmy TECHJET zostaną standardowo wyposażone w bardzo użyteczną dla właścicieli waterjetów funkcję oprogramowania. Mowa o...

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-