Dwa lata temu zespół HRL Laboratories wydrukował w 3D tradycyjnie niespawalny stop aluminium o wysokiej wytrzymałości. W tym roku materiał ten stał się pierwszym stopem aluminium zarejestrowanym do produkcji części przez historyczne Aluminium Association.

Dr Hunter Martin, główny metalurg laboratorium, wyjaśnia: „Celem HRL w opracowywaniu materiałów zawsze było zapewnienie projektantom możliwości zastosowania materiałów o najwyższej wydajności".

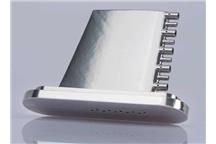

Już w 2014 roku naukowcy HRL, wykorzystując Al-7075, starali się stworzyć wersję aluminium do druku 3D, która mogłaby znaleźć zastosowanie w sektorach takich, jak lotnictwo, motoryzacja oraz ropa i gaz. Stop ten miał dobrą ciągliwość, wysoką wytrzymałość i odporność na korozję, jednak wiązało się to ze zwiększoną podatnością na kruchość, co utrudniało przetworzenie za pomocą lasera.

Stworzenie komercyjnego 7A77 dostarczyło materiału o średniej granicy plastyczności powyżej 580 MPa i wytrzymałości ostatecznej powyżej 600 MPa. Co więcej, jako pochodna 7075, stop ten może być wytwarzany przy użyciu konwencjonalnych metod już stosowanych w produkcji. Zatem stniejące urządzenia można zastosować do części 7A77, co ułatwia integrację produkcji przyrostowej z konwencjonalnymi fabrykami.

Założona w 1948 r. HRL Laboratories jest placówką badawczą poświęconą rozwojowi mikroelektroniki, materiałów, czujników i fotoniki. Jest obecnie współwłasnością General Motors Corporation i Boeing

(KB)

Kategoria wiadomości:

Nowinki techniczne

- Źródło:

- 3dprintingindustry.com; 3dprintingzoom.com

Komentarze (0)

Czytaj także

-

Druk 3D z wykorzystaniem metalu

Współcześnie możemy podzielić technologie druku 3D z metalu (pod względem sposobu nakładania materiału) na cztery podstawowe grupy: selektywne...

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-