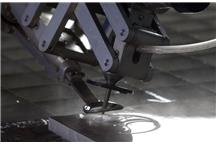

Inżynierowie z Nottingham wprowadzają pionierskie metody frezowania strumieniem wody, który posiada precyzyjnie kontrolowaną głębokość cięcia oraz korekcję cięcia do produkcji skomplikowanych geometrii.

Ta technika wytwarzania jest szczególnie przydatna w obróbce bardzo twardych materiałów, takich jak ceramika, czy materiały stosowane w lotnictwie i protetyce medycznej.

Podczas gdy cięcie strumieniem wodą jest wykorzystywane od dłuższego czasu, zdolność do frezowania konkretnych kształtów jest stosunkowo nowa.

Kluczowe jest umożliwienie kontrolowania głębokości penetracji strumienia we frezowanej części. „Zależy to od tego, ile czasu wystawiamy daną część na działanie strumienia, którego orientacja i prędkość sterowana jest pośrednio przez ruchy dyszy.", wyjaśnia profesor Dragos Axinte z Nottingham University. „Opracowaliśmy kilka modeli i wiemy jak na część wpływa erozja w zależności od prędkości posuwu."

Zespół używa do cięcia wody wymieszanej ze ścierniwem – granatem, który zostaje wypychany pod ciśnieniem przez milimetrową szczelinę z prędkością 2 do 3 razy przekraczającą prędkość dźwięku.

Innym kluczowym elementem projektu jest zdolność do autokorekcji strumienia w czasie rzeczywistym. Stanowiło to ogromne wyzwanie dla zespołu naukowców.

„Jeśli wyobrazić sobie strumień o dużej prędkości, stykający się z powierzchnią materiału, refleksy widoczne na nim są tak duże, że nie sposób zarejestrować dokładnego obrazu. Jest on mglisty i pełen ziaren. Nie można, więc korzystać z systemu wizyjnego, czy czujnika do pomiaru siły. Opracowaliśmy specjalny system czujników akustycznych, który rozwiązuje ten problem", powiedział Axinte.

Czujniki kalibrowane są wcześniej, aby można było dopasować charakterystykę akustyczną do stanu powierzchni. Samodostosowujący się moduł następnie dokonuje odpowiednich korekt.

„To niszowa technologia, ale może być ekonomicznie opłacalna, tylko wtedy, gdy jest stosowana do zadań specjalnych, których nie można wykonać podczas tradycyjnej obróbki. Do takich przypadków należą materiały ceramiczne i takie, które nie powinny być narażane na oddziaływania termiczne (nikiel, czy stopy tytanu). Siły skrawania podczas obróbki waterjetem są bardzo niskie i osiągają wartości kilku Newtonów."

Projekt ConforM jest prowadzony przez Nottinham University i kosztuje niespełna 4 miliony euro. Naukowcy współpracują z Zeeko, BAE Systems, FineCut oraz Royale Institute of Technology ze Szwecji.

(rr)

Kategoria wiadomości:

Z życia branży

Komentarze (0)

Czytaj także

-

Nadchodzi rewolucja na rynku waterjetów

Maszyny do cięcia wodą firmy TECHJET zostaną standardowo wyposażone w bardzo użyteczną dla właścicieli waterjetów funkcję oprogramowania. Mowa o...

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-