Współczesny przemysł od dawna zmaga się z wyzwaniami, jakie niosą ze sobą produkcja jednostkowa i małoseryjna. Czasy produkcji masowej odeszły do historii. Dzisiejsze przedsiębiorstwa produkują w krótkich cyklach. W tych warunkach jednym z największych wyzwań jest integracja funkcji zarządczych z wymogami projektowania.

Integracja systemów CAD i PDM z systemem

Rekord.ERP to odpowiedz na coraz większe wymagania klientów i konieczność produkcji na indywidualne zamówienia. Wyroby muszą być projektowane konstrukcyjnie za pomocą narzędzi CAD. Po stworzeniu projektu należy opracować i zrealizować procesy wytwarzania,

do czego służą systemy zarządzania klasy ERP.

Integracja funkcjonalna systemów użytkowych CAD z biegiem czasu ewoluowała w kierunku integracji procesowo zorientowanej, a więc ukierunkowanej na rozwój i wytwarzanie danej klasy produktów. Rozwój sieci kooperacyjnej pośród poddostawców w przemyśle motoryzacyjnym

był dodatkowym czynnikiem, przyczyniającym się do poprawy wymiany informacji o wyrobie. Każdy z dużych koncernów samochodowych kooperuje z dużą grupą poddostawców zmuszanych do przejmowania i wdrażania koncepcji producenta wyrobu finalnego w sposób elastyczny,

szybki, profesjonalny i efektywny.

Z kolei w systemie ERP moduły zarządzania produkcją występują w systemach transakcyjnych. Baza know-how firmy przechowywana jest w modułach

Technicznego Przygotowania Produkcji (TPP), które stanowią integralną część systemów klasy ERP lub też są autonomicznymi rozwiązaniami Kartoteki Technicznego Przygotowania Produkcji, gromadzącymi i zarządzającymi informacją o tym, z czego poszczególne

wyroby są zbudowane oraz tego w jaki sposób należy je wykonać. Struktury wyrobów gotowych oraz ich części ujmują strukturalną i ilościową strukturę wyrobów gotowych składających się z półfabrykatów zespołów, komponentów, części, elementów i materiałów. Rozwiązania

zintegrowane sprawiają, że dane te można pozyskać z systemu CAD.

Kartoteka TPP pozwala uzyskać odpowiedzi na szereg pytań:

- ile i jakich zespołów, podzespołów, części, surowców potrzeba na wyprodukowanie zadanej liczby wyrobów?

- ile i jakie wyroby gotowe można wyprodukować na podstawie danych zespołów, komponentów, części, materiałów?

- w jakich wyrobach, podzespołach występuje dany element, podzespół, materiał?

Drugą kartotekę stanowi kartoteka przebiegu operacji procesów wytwarzania. Nazywana jest ona kartoteką marszrut technologicznych. Wskazuje ona, które operacje, w której kolejności, na jakich grupach stanowisk (maszynach lub stanowiskach roboczych) oraz przez których pracowników, o jakich kwalifikacjach muszą być wykonane, żeby wyprodukować dany wyrób.

Kartoteka operacji technologicznych korzysta, z kolei z kartoteki stanowisk, grup maszyn, kartoteki kwalifikacji pracowniczych i kartoteki indeksów elementów, materiałów.

Inżynier konstruktor i systemy CAD oraz inżynier procesu i systemy ERP

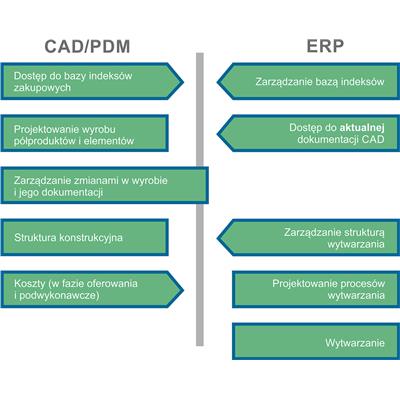

W wielu przypadkach narzędzia wykorzystywane przez inżyniera procesu i inżyniera konstruktora diametralnie od siebie się różnią pomimo podobieństwa między zbiorami danych. Struktura BOM w ERP oraz dane z tabelki rysunkowej rysunku konstrukcyjnego są zazwyczaj przepisywane ręcznie pomiędzy dwoma systemami. Jednakże konstruktor posługuje się rysunkiem, a ERP oparte jest na indeksach, toteż operator musi dokonać tłumaczenia z oznaczeń rysunkowych i przypisania na BOM indeksów zakupowych i założenia w ERP indeksów projektowanych elementów. Na rysunku poniżej przedstawiono obszary funkcjonalności charakterystyczne dla „obu światów".

System ERP jest odpowiedzialny za tworzenie i zarządzanie bazą indeksów zakupowych, a także projektowanie struktur i procesów wytwarzania, zarządzanie procesami wytwarzania oraz kalkulacje koszów planowanych i rzeczywistych wytworzenia wyrobów. Z kolei CAD/PDM odpowiada za fazę projektowania wyrobu, półproduktów i strukturę konstrukcyjną. Tak więc obszar zarządzania zmianami obejmuje sferę CAD (zmiany konstrukcyjne) oraz ERP (zarządzanie zmianami wynikającymi z procesów wytwarzania). Współcześnie wymaga się również dostępu do danych zarządzanych zarówno przez ERP, jak i przez CAD. CAD/PDM powinien mieć dostęp do kartoteki indeksów zakupowych oraz do koszów w fazie ofertowania. Z kolei dla ERP pożądany byłby dostęp do aktualnej dokumentacji CAD oraz struktury konstrukcyjnej.

Podobnie jak ERP w przyszłości nie będzie podstawowym narzędziem pracy konstruktora, tak też trudno wyobrazić sobie zastąpienie ERP poprzez CAD/PDM. Dlatego najlepszym rozwiązaniem jest zintegrowanie obu systemów. Podstawowe, proste rozwiązania zakładają pracę

przynajmniej na 4 ręce, skanowanie dokumentacji konstrukcyjnej, ręczne wprowadzanie struktury konstrukcyjnej do ERP. Zaletą takiego rozwiązania jest możliwość weryfikowania projektu.

Nieco bardziej rozwinięty model zakłada przeniesienie ciężaru zarządzania na konstruktora, pracę na dwie ręce, zapis plików w lokalizacji „archiwum dokumentacji", wysłanie listy części z CAD do pliku *.xls. Wady tego modelu to konieczność pamiętania przez konstruktora o aktualizacji przy rewizjach, duplikacja dokumentacji, istnienie dwóch systemów połączonych akcyjnie przez pliki.xls.

Najbardziej rozwinięty model zakłada pracę wtyczki do aplikacji CAD realizującą:

- funkcjonalności dostępu online do bazy danych Rekord.ERP, umożliwiającą dodanie atrybutu indeksu zakupowego do karty obiektu CAD,

- przy zatwierdzeniu dokumentacji przez konstruktora i utworzeniu dokumentacji 2D przesłanie do bazy Rekord.ERP informacji o BOM (odpowiednio zaindeksowanej) i informacji o utworzonej dokumentacji 2D jak i modelu 3D,

- dostęp online konstruktora z poziomu wtyczki do aktualnej kartoteki stanów magazynowych, MRP i kosztów.

Praca bezobsługowa integratora wewnątrz systemu REKORD.ERP realizuje następujące funkcjonalności:

- zakładanie indeksów elementów projektowanych,

- zakładanie powiązania indeks – plik rysunkowy oraz model 3D,

- aktualizacja info o aktualną wersję rysunkową,

- automatyczne budowanie BOM-u

Zakłada się dostęp do dokumentacji CAD, a nie jej duplikowanie. Dostęp ten jest możliwy dzięki usłudze stworzonej przez firmę REKORD SI, która zapewnia również monitorowanie procesu dostępu do dokumentacji.

Powyższy model umożliwia efektywne wspomaganie procesu projektowania procesów wytwarzania. Technolog, mając do dyspozycji w module TPP strukturalną dokumentację konstrukcyjną, może w łatwy sposób ją przeglądać, posługując się modelem 3D oraz przeglądarką do

modeli (np. eDrawings), poruszając się wprost po strukturze wyrobu. Operator może przechodzić po strukturze wyrobu i pokazywać rysunki na bieżąco.

Kolejną zaletą głębokiej integracji z systemami CAD/PDM jest możliwość wykorzystania dokumentacji w sferze warsztatu produkcyjnego. W REKORD.ERP wprowadzono dostęp do dokumentacji konstrukcyjnej wykorzystującej technologię usługową. Usługa u_pliki współpracuje

z tradycyjną rejestracją operacji, jak również z panelem stanowiskowym. Dla warsztatu forma nieedytowalnej dokumentacji (np. plik pdf) jest najbardziej pożądana. Aby przeszukać repozytorium dokumentacji wykorzystać można technikę kodów kreskowych.

- Źródło:

- Rekord.ERP

- Dodał:

- Rekord SI sp. z o.o.

Czytaj także

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

Zarządzanie produkcją od A do Z

Współczesne przedsiębiorstwa zmagają się z koniecznością panowania nad szeregiem różnych działań i procesów wytwórczych, co wymaga planowania i...