Pozytywne efekty procesu "odwróconej galwanizacji" mogą zostać znacznie zmniejszone, jeśli części nie są odpowiednio zapakowane.

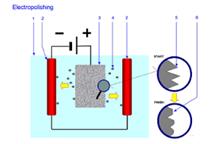

Elektropolerowanie jest często ostatnim etapem wykańczania części metalowych po wytworzeniu i ma wiele korzyści, które poprawiają ich osiągi i wydłużają żywotność. Jest to inaczej proces "odwróconej galwanizacji", usuwający zewnętrzną powierzchnię metalu zamiast nakładać jego kolejną warstwę. Aby to osiągnąć, część metalowa naładowana dodatnio jest zanurzana w kąpieli chemicznej. Następnie prąd elektryczny wraz z elektrolitem wydobywa jony z powierzchni tej części, pozostawiając ją gładką i błyszczącą. Poprawia to właściwości mikrocząsteczek i odporność na korozję. Jakkolwiek, te pozytywne efekty mogą zostać stracone przez wybór tańszych opakowań, co naraża przedmioty na uszkodzenia podczas transportu. W efekcie muszą one zostać na nowo przetworzone lub nawet zastąpione, co kosztuje więcej niż kilka dolarów zyskanych na opakowaniu.

Właściwe opakowanie części do składania

Wysyłka części do elektropolerowania jest zazwyczaj ostatnim etapem ich wytwarzania. Zostały one zatem właśnie poddane wszystkim procesom, takim jak szlifowanie, polerowanie i obróbka cieplna. Usunięto także zarysowania. Jednak ciężka praca może iść na marne, jeśli części będą transportowane bez ochronnego opakowania.

Po pierwsze, nie powinny one stykać się ze sobą, gdyż może to doprowadzić do powstania zarysowań, które przez elektropolerowanie zostaną tylko bardziej uwidocznione. Każda część powinna zostać owinięta w materiał taki jak np. papier bibułkowy. Jeśli zostanie ona uszkodzona musi zostać odesłana do ponownego przetworzenia.

Pakowanie po elektropolerowaniu

Jest nawet ważniejsze niż pakowanie przed. Wymagania w tym zakresie zależą od rodzaju użytego metalu, a także celów, do których części zostaną użyte. Ponieważ proces elektropolerowania polega na usuwaniu zanieczyszczeń, produkty powinny być transportowane w taki sposób, aby uniknąć ponownego zabrudzenia. Czystość jest szczególnie ważna, jeśli będą one używane w przemyśle medycznym i farmaceutycznym. Jeśli istnieją wątpliwości, co do najlepszego sposobu pakowania, należy skonsultować się z firmą zajmującą się elektropolerowaniem. Dysponują one wieloma metodami, które mają na celu m.in. zapobieganie utlenieniu, co ma znaczenie w przypadku miedzi czy mosiądzu, które na powietrzu szybko ulegają oksydacji. Inną metodą jest utrzymanie kontrolowanego środowiska transportu, ponieważ nawet metale, które nie mogą się utlenić, mogą uleć innym zmianom pod wpływem czynników środowiska. A tymczasem np. w przemyśle medycznym zachowanie ścisłych norm jest kluczowe dla zapewnienia bezpieczeństwa pacjenta. Czasami niezbędne jest próżniowe opakowanie transportowanych części, dzięki czemu nie ulegną one zabrudzeniu.

Inne kwestie dotyczące opakowania

Oprócz wymagań mających na celu zapewnienie integralności części, również inne aspekty muszą być wzięte pod uwagę. Wiele zależy od końcowego przeznaczenia. W przypadku produktów, które trafią od razu do końcowego użytkownika konieczne jest zindywidualizowane opakowanie.

Właściwe opakowanie części przed i po elektropolerowaniem jest kluczowe dla optymalizacji efektów tego procesu. Najlepiej skonsultować się ze specjalistą, czy rodzaj opakowania pozostaje w zgodzie z przeznaczeniem i zastosowaniem. W przeciwnym razie, korzyści mogą zostać znacznie zniwelowane.

(KB)

Kategoria wiadomości:

Z życia branży

- Źródło:

- americanmachinist

Komentarze (0)

Czytaj także

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

Maszyny do obróbki metalu i ich zastosowanie

Elementy wykonane z metalu spotykamy właściwie na każdym kroku. Znajdują zastosowanie jako elementy konstrukcji, jak i elementy urządzeń i mają...

-

-

-

-

-